Forskere fra DTU har sammen med tre danske virksomheder netop bevist, at metal 3D-print kan fremstilles uden stort behov for efterbehandling.

3D-print i metal kræver en del slutbearbejdning, fordi de færdige print har en meget ru overflade. Derfor bruger industrien primært 3D-print til prototyper og produktion af meget små serier. Men en gruppe danske forskere og virksomheder har nu udviklet en ny, billig metode, der giver glatte overflader og som ikke i samme grad kræver efterbehandling.

”I starten af året fik vi og et par virksomheder ideen til en proces, der skal gøre de 3D-printede metal elementer glatte i overfladen, så de stort set er klar til brug med det samme. Vi har nu gennemført de første eksperimenter med processen succesfuldt. Vi har med andre ord bevist, at vores idé holder, og at den er mulig at gennemføre i praksis,” siger forsker David Bue Pedersen, DTU Mekanik.

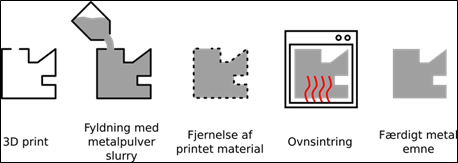

Den nye proces er en kæde, hvor det første skridt er at fremstille et 3D-print, der er en tynd skal af det endelige emne, der skal produceres. Det kan f.eks. være skallen til en rund kugle. Dette 3D-print fremstilles med en teknologi, som er baseret på fotopolymerisering, en proces hvor fokuseret ultraviolet lys anvendes, og som giver en utrolig høj kvalitet med hensyn til geometri og overfladens beskaffenhed.

Herefter fyldes metalpulver opløst i en væske (slurry), der har en konsistens som pasta, i den 3D- printede skal. Emnet skal nu tørre, og derefter kan skallen fjernes. Sidste skridt er at bage det såkaldte grøn-emne, der består af metalpulverpastaen, i en ovn. Herved bliver de enkelte metalpartikler klæbrige og klister sammen med nabopartiklerne. Derved opnås både styrke i metallet samt en meget fin overflade.

”Næste skridt er at identificere og kontrollere procesparametre, så det bliver muligt at styre den nye proceskæde og anvende metoden til alle former for 3D-printede komponenter, hvad enten de er runde, firkantede eller har en helt tredje facon. Og udført i det materiale, man ønsker at bruge,” forklarer David Bue Pedersen.

”Styringen af proceskæden skal derefter være dokumentation for en ny fremstillingsmetode, der fremover skal være så tilgængelig, at den kan anvendes af alle ingeniører og ikke kræver ekspertviden.”

Rulles ud til virksomhederne

Ved hjælp af dokumentationen sikres det, at komponenterne eksempelvis bliver stærke nok, og at det er økonomisk rentabelt at anvende processen. Når det er på plads, vil den nye metode kunne fungere som en ny integreret produktionsplatform, der kan implementeres i virksomheder.

”Det er endnu for tidligt at sige, hvornår vi er færdige med hele styringen og dokumentationen af proceskæden. Den er så omfattende og afgørende for, at processen efterfølgende kan anvendes i virksomheder, at mit bedste gæt er, at det kommer til at strække sig over de næste par år ,” siger David Bue Pedersen.

Efterhånden som dokumentationen bliver tilvejebragt, vil delresultaterne dog blive gjort tilgængelige, så de kan blive anvendt af virksomheder. Arbejdet sker som en del af projektet 3DIMS, der er støttet af Innovationsfonden med 13 mio. kr.

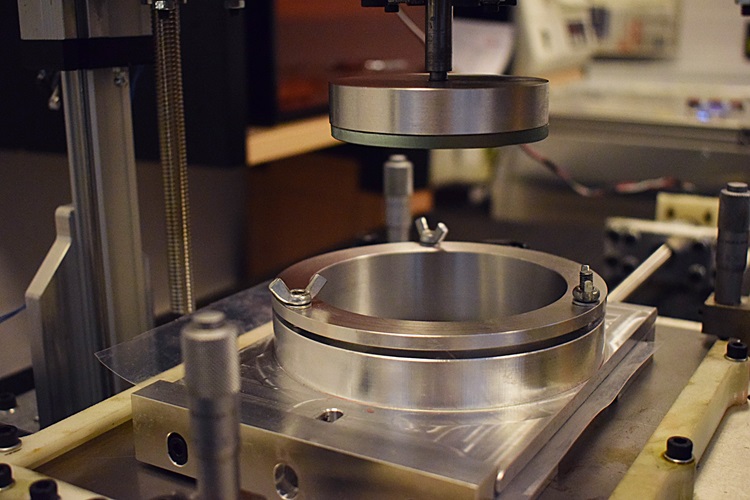

I første skridt af processen 3D-printes en skalstruktur ved hjælp af fotopolymisering. Det flydende plastmateriale i karret udsættes for fokuseret ultraviolet lys, og hærder så i den ønskede form som så danner udgangspunkt for metalemnet. Foto: Lisbeth Lassen, DTU Mekanik.

Dokumentation af proceskæden

Dokumentationen omfatter tre dele:

- Identifikation og karakteristik af alle relevante parametre i produktionen, så man allerede i designfasen ved, hvordan de enkelte parametre bidrager til det færdige produkt – og om det er nødvendigt at skrue op eller ned for nogen af dem.

- Mulighed for at overvåge og regulere alle parametre i produktionen, så et ensartet resultat kan opnås

- Dokumentation af alle relevante produktionsparametre, så også regulerede industrier som eksempelvis medicoindustrien kan anvende processen.